В современном производстве выбор технологии литья оказывает прямое влияние на качество изделий, себестоимость и сроки их выпуска. Сегодня на рынке существуют десятки методов, каждый из которых имеет свои преимущества и ограничения. Среди них особое внимание в последние годы привлекает литьё по газифицируемым моделям (ЛГМ).

Сегодня, такие инжиниринговые компании как https://www.sltgroup.ru, при проектировании литейных цехов внедряют новые подходы, в том числе основанные на ЛГМ. Эта технология стала востребованной благодаря сочетанию гибкости, точности и сравнительно низкой стоимости подготовки производства.

Суть технологии ЛГМ

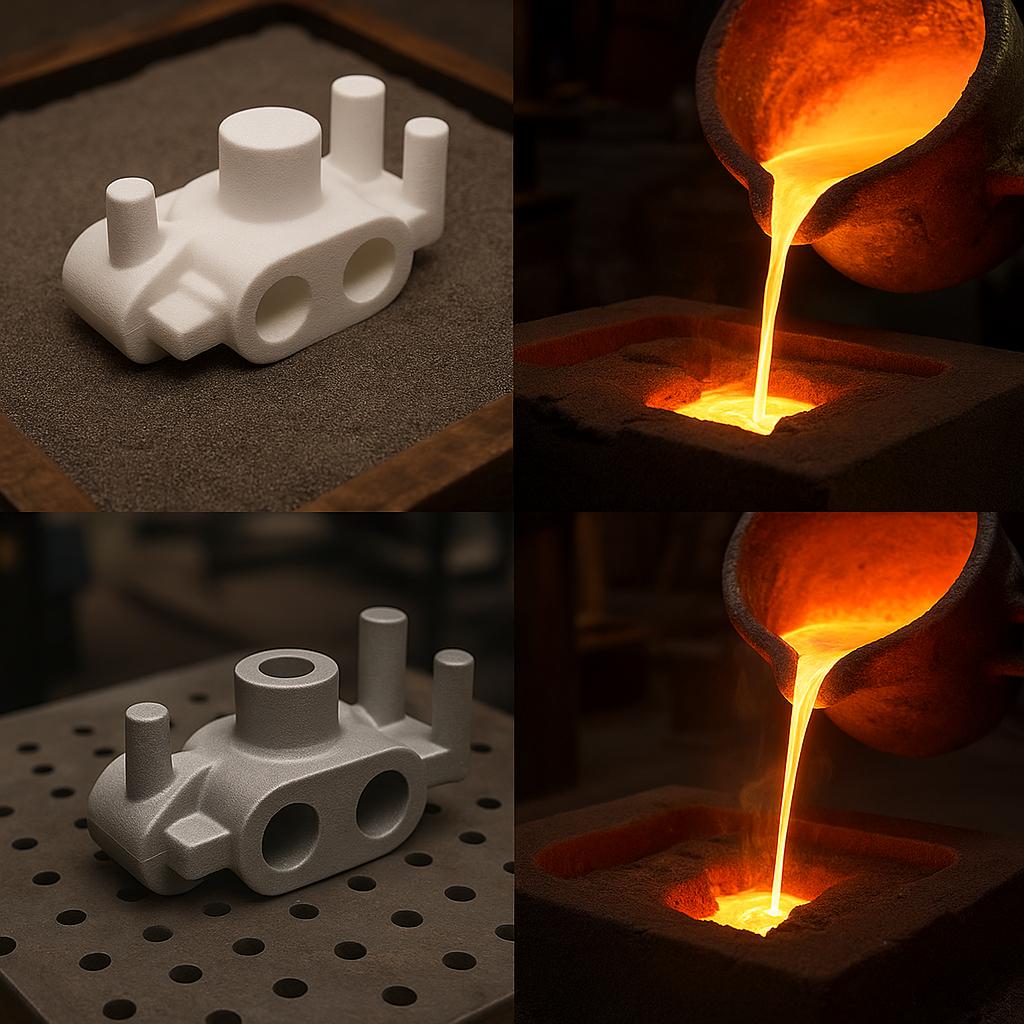

Литьё по газифицируемым моделям основано на использовании моделей из пенополистирола. Они формируются по чертежу будущей детали, затем помещаются в контейнер с сухим песком. При заливке жидкого металла модель выгорает, оставляя её точный контур.

Ключевые особенности:

-

Полное исчезновение модели — нет необходимости извлекать её перед заливкой.

-

Минимум стыков и швов — форма представляет собой сплошной объём, что повышает точность.

-

Упрощение оснастки — меньше трудоёмких операций по изготовлению разборных форм.

Сравнение с классической формовкой

Преимущества ЛГМ

-

Гибкость геометрии

Сложные детали с внутренними каналами или тонкими стенками можно отливать без необходимости сборки из множества стержней. -

Экономия на оснастке

Для малых и средних партий ЛГМ позволяет сэкономить: модель из пенополистирола изготавливается быстрее и дешевле, чем комплект металлической или песчаной оснастки. -

Стабильность размеров

Отсутствие смещений половинок формы снижает риск появления дефектов по линии разъёма. -

Сокращение цикла

Нет необходимости в трудоёмком формовании и сушке — модель готова к использованию сразу.

Ограничения

-

Стоимость пенополистирольных моделей при массовом производстве может оказаться выше, чем у традиционных стержней и опок.

-

Повышенные требования к качеству песка и уплотнению, чтобы исключить прорыв металла.

-

Контроль газификации — при недостаточной вентиляции возможны дефекты от неполного выгорания.

-

Ограничение по размерам: слишком крупные отливки требуют сложных сборных моделей.

Когда ЛГМ выгоднее

Небольшие серии и единичные заказы

Когда предприятие работает под заказы с разной номенклатурой, инвестиции в дорогостоящую форму не оправданы. ЛГМ позволяет быстро подготовить модель и запустить производство.

Сложная геометрия

Например, насосные корпуса, детали турбин, элементы автомобильных двигателей. Чем больше изгибов и тонких стенок — тем сильнее проявляется преимущество ЛГМ.

Высокие требования к поверхности

Отсутствие линии разъёма и минимальные дефекты облегчают последующую мехобработку и снижают брак.

Экономия на площади и трудозатратах

Не требуется отдельный участок для сушки форм, а сами процессы проще автоматизировать.

Примеры применения

-

Автопром: корпуса насосов, впускные коллекторы, картеры.

-

Энергетика: элементы теплообменников и турбин.

-

Сельхозмашиностроение: узлы сложной конфигурации, где нужна жёсткость при малом весе.

-

Малые предприятия: производство запасных частей под заказ, без больших складских запасов.

Риски и нюансы внедрения

-

Контроль газоотвода

При выгорании модели образуются пары, и их удаление нужно правильно организовать. Ошибка приводит к пористости и браку. -

Подготовка песка

Он должен быть сухим и с оптимальной зернистостью. В противном случае возможен прорыв расплава или усадочные дефекты. -

Проектирование литейного цеха

ЛГМ требует разделения на «белый» и «чёрный» цех — для производства моделей и работы с металлом. Нарушение чистоты приводит к ухудшению качества. -

Повышенная культура производства

В отличие от традиционных форм, где «доработки» допускаются, в ЛГМ ошибка на этапе изготовления модели приводит к браку всей партии.

Экономический эффект

-

Снижение затрат на оснастку до 50% при небольших партиях.

-

Сокращение цикла подготовки на 20–30% за счёт исключения сушки.

-

Снижение брака благодаря отсутствию смещений и трещин в форме.

-

Экономия площади цеха: меньше оборудования и вспомогательных участков.

Однако при массовом производстве простых деталей традиционное формование остаётся дешевле, так как стоимость моделей ЛГМ «съедает» экономию.

Будущее технологии

Современные тенденции показывают рост интереса к ЛГМ за счёт:

-

Интеграции с цифровыми технологиями — 3D-печать пенополистирольных моделей позволяет создавать прототипы буквально за сутки.

-

Автоматизации процессов — роботизированные линии формования и уплотнения песка снижают человеческий фактор.

-

Экологичности — меньше пыли, так как формы не сушат и не используют связующие.

Заключение

Литьё по газифицируемым моделям не является универсальной заменой традиционных методов, но в ряде случаев оно значительно эффективнее. Особенно там, где требуется сложная геометрия, небольшие серии и высокая точность. Практика российских инжиниринговых компаний, показывает: ключ к успеху ЛГМ — это правильное проектирование участка, контроль качества моделей и дисциплина производства.

В итоге выбор технологии должен опираться не только на себестоимость, но и на требования к качеству, скорость запуска и гибкость в работе с заказчиком. Именно в этих условиях ЛГМ превращается в инструмент повышения конкурентоспособности производства.